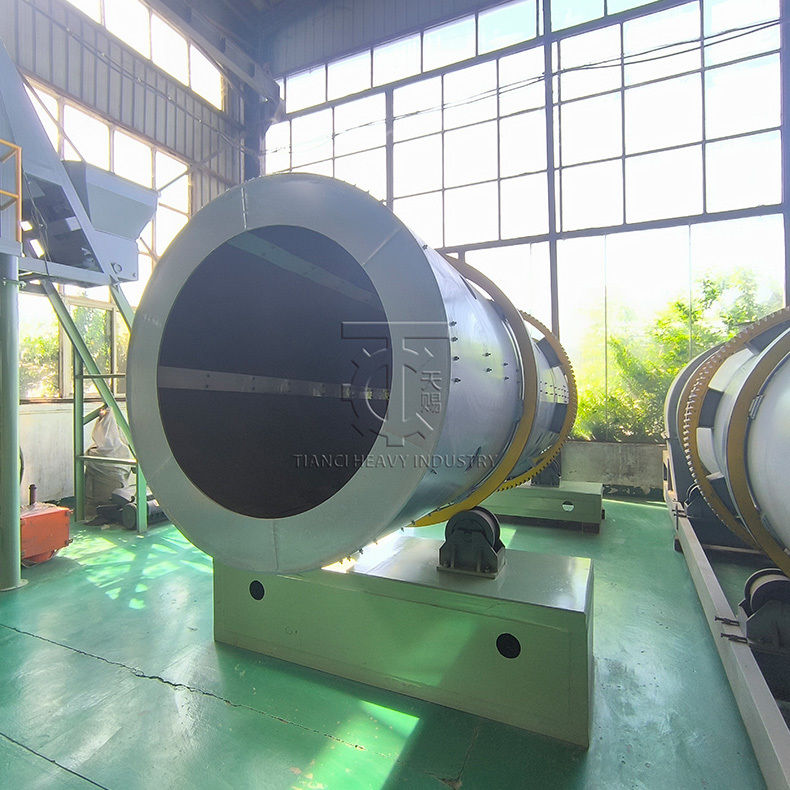

توضیحات محصول گرانولاتور درام دوار

گرانولاتور درام دوار یک تجهیزات اصلی است که به طور گسترده در فرآیند دانه بندی مواد پودری استفاده می شود و به ویژه در زمینه تولید کود، فرآوری مواد معدنی و مصالح ساختمانی برجسته است. اصل کار آن بر اساس عمل ترکیبی چرخش مکانیکی، گرانش مواد و اتصال کمکی است: مواد خام پودری (مانند مواد خام کود مرکب، پودر معدنی و غیره) به طور مداوم به درام چرخان شیبدار اضافه می شوند. در حین چرخش درام، مواد به طور پیوسته چرخانده، نورد می شوند و با هم برخورد می کنند. با کمک مقدار کمی از عامل پیوند (یا ویسکوزیته ذاتی برخی از مواد)، ذرات پودری به تدریج به محصولات دانه ای کروی یا نامنظم با اندازه یکنواخت جمع می شوند.

مزایای اصلی گرانولاتور درام دوار

از نظر مزایای اصلی، گرانولاتور درام دوار ابتدا سازگاری قوی با مواد خام دارد. این می تواند انواع مختلفی از مواد پودری را با محتوای رطوبت مختلف (معمولاً 20٪ - 40٪) و اندازه ذرات تحمل کند و نرخ دانه بندی معمولاً در 85٪ یا بالاتر حفظ می شود که به طور موثر ثبات کیفیت محصول را تضمین می کند. ثانیاً دارای ویژگی های ظرفیت تولید زیاد و مصرف کم انرژی است. ساختار درام با قطر زیاد و طول طولانی می تواند تولید مداوم در مقیاس بزرگ را تحقق بخشد و مصرف برق در واحد محصول کمتر از سایر تجهیزات دانه بندی (مانند دیسک گرانولاتور) است. علاوه بر این، تجهیزات دارای ساختار ساده، بهره برداری و نگهداری راحت است. قطعات کلیدی (مانند پوشش داخلی درام) از مواد مقاوم در برابر سایش (مانند فولاد منگنز بالا) ساخته شده اند که عمر مفید بالایی دارند و دفعات تعویض و نگهداری را کاهش می دهند.

از نظر سناریوهای کاربردی، گرانولاتور درام دوار بیشترین کاربرد را در صنعت کود دارد. می تواند کود مرکب، کود آلی، کود بیولوژیک و سایر کودهای دانه ای تولید کند که نه تنها میزان مصرف کودها را بهبود می بخشد (کودهای دانه ای به راحتی از بین نمی روند و آگلومره می شوند)، بلکه نیازهای کود مکانیزه را نیز برآورده می کند. در صنعت فرآوری مواد معدنی، از آن برای دانه بندی پودر معدنی برای تسهیل ذوب یا حمل و نقل بعدی استفاده می شود. در صنعت مصالح ساختمانی، می توان از آن برای دانه بندی کلینکر سیمان، پودر گچ و سایر مواد برای بهبود عملکرد مصالح ساختمانی استفاده کرد.

در فرآیند تولید واقعی، گرانولاتور درام دوار نیز عملکرد خوبی در حفاظت از محیط زیست دارد. با بهینه سازی ساختار آب بندی درام و مطابقت با سیستم جمع آوری گرد و غبار، می تواند به طور موثری انتشار گرد و غبار پودری را در طول فرآیند دانه بندی کاهش دهد و الزامات حفاظت از محیط زیست تولید صنعتی مدرن را برآورده کند. در عین حال، با توجه به نیازهای مختلف محصولات، اندازه ذرات محصول نهایی را می توان با تغییر سرعت چرخش درام، زاویه شیب درام و مقدار عامل اتصال تنظیم کرد که دارای انعطاف پذیری قوی است.

پارامتر فنی اصلی

|

فرآیند

|

نام تجهیزات

|

مدل/مشخصات

|

مقدار

|

نقش اصلی

|

|

ذخیره سازی مواد خام

|

سیلو پودر سنگ خام

|

ظرفیت 50 متر مربع، با دستگاه تغذیه ارتعاشی

|

2 واحد

|

پودر سنگ معدن بنتونیت را برای اطمینان از عرضه مداوم ذخیره کنید.

|

|

انتقال مواد خام

|

نوار نقاله پیچ

|

ظرفیت انتقال 20 متر مکعب در ساعت، جنس فولاد ضد زنگ 304

|

3 واحد

|

دستگاه های مختلف را برای رسیدن به انتقال مواد بسته وصل کنید.

|

|

خرد کردن و حذف ناخالصی ها

|

سنگ شکن ضربه ای

|

ظرفیت پردازش: 20 تن در ساعت. ظرافت قابل تنظیم (200 مش).

|

1 واحد

|

خرد کردن توده ها در سنگ معدن خام و حذف سنگ ها و ناخالصی های فلزی.

|

|

مخلوط کردن مواد

|

میکسر پارویی دو شفت

|

حجم موثر 5 متر مکعب، زمان اختلاط 3-5 دقیقه در دسته

|

1 واحد

|

پودر سنگ خام را با آب (بایندر) مخلوط کرده و رطوبت را کنترل کنید.

|

|

دانه بندی هسته

|

گرانولاتور درام دوار

|

قطر 2.2 متر، طول 6 متر، زاویه شیب 3-5 درجه، سرعت چرخش 12-15r/min

|

1 واحد

|

دستیابی به تجمع مواد و تشکیل ذرات با اندازه هدف.

|

|

خشک کردن گرانول

|

کوره خشک کن دوار

|

قطر 2.4 متر، طول 18 متر، دمای هوای گرم 200-250 ℃

|

1 واحد

|

برای بهبود استحکام، میزان رطوبت ذرات را به ≤3% کاهش دهید

|

|

خنک کننده

|

غلتک خنک کننده

|

قطر 2 متر، طول 10 متر، هوا خنک + اسپری خنک می شود

|

1 واحد

|

دمای ذرات خشک شده از 80 درجه سانتیگراد به دمای اتاق کاهش یافت.

|

|

غربالگری و درجه بندی

|

صفحه نمایش ویبره دو لایه

|

اندازه توری صفحه: 2 میلی متر (لایه پایین)، 6 میلی متر (لایه بالایی)

|

1 واحد

|

گرانول های واجد شرایط، پودر برگشتی و توده های بزرگ را جدا کنید.

|

|

ذخیره سازی محصول نهایی

|

انبار کالاهای تمام شده

|

ظرفیت 80 متر مربع، مجهز به دستگاه اندازه گیری و تخلیه اتوماتیک

|

2 واحد

|

نگهداری محصولات نهایی واجد شرایط بسته بندی و حمل و نقل بعدی را تسهیل می کند.

|

|

تاسیسات حفاظت از محیط زیست

|

جمع کننده گرد و غبار کیسه

|

حجم هوای 20000 متر مکعب بر ساعت را با راندمان حذف گرد و غبار ≥99.5% کنترل می کند.

|

2 واحد

|

گرد و غبار تولید شده در فرآیندهای خرد کردن و خشک کردن با رعایت استانداردها جمع آوری و تخلیه می شود.

|

موارد درخواست مشتری

گرانولاتورهای مرتبط توصیه شده

|

|

|

|

| درام گرانولاتور |

پان گرانولاتور |

گرانول پرس غلتکی |

گرانولاتور ترکیبی درام های دوار و پین

|

سوالات متداول گرانولاتور درام چرخشی (سؤالات متداول)

س: لطفاً محدوده خروجی ساعتی درام گرانولاتور خود را مشخص کنید؟

الف: خروجی استاندارد ساعتی گرانولاتور درام ما بین 1 تا 300 تن است. اگر تقاضای خروجی بالاتری دارید (به عنوان مثال، بیش از 25 تن در ساعت)، ما می توانیم یک راه حل سفارشی را بر اساس نیازهای تولید خاص شما ایجاد کنیم.

س: گرانولاتور درام چرخشی چگونه کار می کند؟

الف: گرانول ساز درام با چرخاندن مواد در حضور یک چسب مایع برای تشویق تشکیل و رشد گرانول کار می کند. مواد خوراک و چسب به طور مداوم از طریق درام چرخان تغذیه می شوند. عمل غلتش، همراه با چسبندگی از چسب، باعث می شود ریزدانه ها با هم به صورت ذرات جمع شوند. این ذرات همچنان که در بستر فرو میروند ریزدانهها و چسبهای اضافی را میگیرند و باعث میشوند که آنها متراکم شوند و لایههای اضافی را در پدیدهای به نام ادغام جمع کنند. پروازهای غلتشی را می توان در واحد گنجانید تا به هم زدن بستر مواد افزایش یابد.

این روش تشکیل آگلومراها نوعی تجمع هم زدن است که به عنوان دانه بندی مرطوب، گلوله کردن یا گلوله سازی نیز شناخته می شود.

س: گرانولاتور درام دوار چه نوع موادی را می تواند پردازش کند؟

الف: به طور کلی، گرانولاتورهای درام می توانند هر جامد توده ای را به شکل پودر خشک و ریز پردازش کنند. این انعطاف پذیری به مجموعه ای از صنایع، فرآوری مواد از مواد شیمیایی و کودهای ویژه گرفته تا مواد معدنی و سنگ معدن و هر چیزی در این بین کمک می کند.

در برخی موارد، ماده اولیه ممکن است نیاز به پیش تصفیه به شکل خرد کردن، آسیاب کردن یا خشک کردن داشته باشد تا خوراک مناسبی برای دانهبندی باشد و ویژگیهای مورد نظر را در محصول نهایی ایجاد کند.

س: مزیت گرانولاتور درام چرخشی نسبت به پلت ساز دیسکی چیست؟

الف: در انتخاب بین گرانول ساز درام و گندله ساز دیسکی، درام اغلب انتخاب می شود، زیرا توان عملیاتی بالاتری نسبت به گندله ساز دیسکی دارد. درام دوار همچنین دارای مزیت این است که یک سیستم "بسته" است، به این معنی که دانه بندی در یک محیط محدود رخ می دهد، بنابراین مواد فرار محدود است.

یک درام گرانولاسیون چه ظرفیت هایی را می تواند در خود جای دهد؟

الف: درام های دانه بندی را می توان تقریباً در هر اندازه ای سفارشی کرد، با ظرفیت های مختلف از 500 پوند در ساعت تا + 3500 TPH.

آیا گرانولاتورهای درام دسته ای هستند یا پیوسته؟

الف: دانهبندیهای درام چرخشی معمولاً در یک تنظیمات پیوسته استفاده میشوند، اگرچه ممکن است به عنوان یک دستگاه دستهای در برخی از محیطهای تحقیق و توسعه مانند مرکز نوآوری TIANCI عمل کنند.

س: زمان نگهداری گرانولاتور درام چرخشی چقدر است؟

الف: زمان ماندگاری یکی از پارامترهای فرآیندی است که برای کنترل ویژگیها و کیفیت مواد خروجی از درام استفاده میشود، بنابراین بسته به فرآیند و اهداف محصول میتواند به طور قابل توجهی متفاوت باشد. به طور کلی، زمان ماندگاری در گرانولاتور ممکن است بین 30 ثانیه تا 60 دقیقه باشد.

س: اقلام پوشیدنی معمولی کدامند؟

الف: گرانولاتورهای درام چرخشی معمولاً تعمیر و نگهداری کمی دارند، اما برخی از اقلام بسته به شرایط عملیاتی و به ویژه اگر درام از تراز خارج شود ممکن است فرسوده شوند. متداولترین اقلام پوشیدنی برای دانهبندی درام معمولاً شامل آستر (در صورت لزوم)، پروازهای غلتشی (در صورت لزوم) و چرخهای بالقوه، لاستیکها و غلتکهای رانش است.

تراز درام چرخشی جنبه مهمی از نگهداری درام برای جلوگیری از سایش لاستیک ها و چرخ های تراننیون است. هنگامی که یک درام از تراز خارج می شود، فشار بیشتری بر تمام اجزا وارد می کند و باعث سایش بی رویه می شود.

س: آیا محصولی که از گرانولاتور خارج می شود نیاز به خشک کردن دارد؟

الف: از آنجایی که فرآیند دانهبندی برای تشکیل و لایهبندی گرانولها به یک چسب مایع متکی است، محصولی که از گرانولکننده خارج میشود مرطوب است و باید خشک شود، مگر اینکه بلافاصله به فرآیند پاییندستی که نیازی به خشک کردن ندارد (مانند در مورد گلولهکردن سنگ آهن، جایی که گلولهها به کوره رنده میروند) حرکت میکند.

خشک کردن معمولاً در یک خشک کن چرخشی انجام می شود که در نتیجه عمل غلتشی که هنگام چرخش درام رخ می دهد، دانه ها را گرد می کند و "صیقل می دهد".

س: چگونه می توانم بدانم که گرانولاتور درام چرخشی برای برنامه من مناسب است؟

الف: اینکه آیا یک گرانولاتور درام دوار مناسب برای یک پروژه خاص است یا نه، بستگی به فرآیند و اهداف محصول خاص، مانند ظرفیت، سطح کنترل بر ویژگیهای ذرات، پارامترهای محصول و موارد دیگر دارد.

هنگامی که مشخص نیست که آیا یک درام گرانولاتور می تواند اهداف پروژه را برآورده کند، می توان آزمایشی را در مرکز نوآوری TIANCI برای ارزیابی فرآیند و شناسایی مناسب ترین پیکربندی تجهیزات انجام داد.

س: آیا تجهیزات دیگری برای پشتیبانی از گرانولاتور درام چرخشی مورد نیاز است؟

الف: گرانولاتورهای درام برای انتقال مواد به داخل و خارج از درام به یک سیستم تغذیه و خروج نیاز دارند. آنها همچنین معمولاً به صفحه نمایش و یک مدار بازیافت برای بازیابی اور و زیر و بازیافت آنها به فرآیند نیاز دارند

دانهبندیهای درام معمولاً توسط یک خشککن چرخشی دنبال میشوند و در برخی موارد ممکن است قبل از آن یک میکسر برای تهیه مواد اولیه همگن به واحد استفاده شود.

س: فرآیند طراحی چگونه به نظر می رسد؟

الف: طراحی دانهبندی درام چرخشی معمولاً با آزمایش برای ارزیابی امکان دانهبندی مواد مورد نظر و جمعآوری دادههای کلیدی فرآیند مانند درصد پر شدن، زمان ماند، سرعت و شیب درام، طراحی سیستم اسپری و غیره آغاز میشود.

پس از جمعآوری دادهها، مهندسان از آن برای اندازهگیری درام استفاده میکنند و هر گونه ویژگی یا اصلاحات لازم را برای تولید محصول مورد نظر در ظرفیت مورد نظر وارد میکنند.

س: برای طراحی گرانولاتور درام دوار به چه داده هایی نیاز است؟

الف: انواع نقاط داده برای طراحی گرانولاتور ضروری است. همراه با شرح فرآیند، معمولاً داده های زیر مورد نیاز است:

چرا ما را انتخاب کنید؟

پشتیبانی و خدمات:

ما متعهد به ارائه پشتیبانی جامع و خدمات قابل اعتماد به مشتریان خود هستیم. شرکت ما نقشههای طراحی فرآیند رایگان را متناسب با نیازهای شما و همچنین خدمات آزمایش آزمایشی رایگان برای اطمینان از عملکرد بهینه دستگاه ارائه میدهد. هر دستگاه دارای یک سال گارانتی برای کار بدون نگرانی است. علاوه بر این، ما خدمات نصب رایگان و آموزش حرفه ای را ارائه می دهیم و به تیم شما کمک می کنیم تا به سرعت بر تجهیزات تسلط پیدا کنند و به تولید کارآمد دست پیدا کنند.

پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!  پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!